గేర్డ్ సర్వోమోటర్ రోటరీ మోషన్ టెక్నాలజీకి ఉపయోగపడుతుంది, కానీ వినియోగదారులు తెలుసుకోవలసిన సవాళ్లు మరియు పరిమితులు ఉన్నాయి.

రచన: డకోటా మిల్లర్ మరియు బ్రయాన్ నైట్

అభ్యాస లక్ష్యాలు

- సాంకేతిక పరిమితుల కారణంగా వాస్తవ ప్రపంచ రోటరీ సర్వో వ్యవస్థలు ఆదర్శ పనితీరును సాధించలేకపోతున్నాయి.

- అనేక రకాల రోటరీ సర్వోమోటర్లు వినియోగదారులకు ప్రయోజనాలను అందించగలవు, కానీ ప్రతిదానికీ ఒక నిర్దిష్ట సవాలు లేదా పరిమితి ఉంటుంది.

- డైరెక్ట్ డ్రైవ్ రోటరీ సర్వోమోటర్లు ఉత్తమ పనితీరును అందిస్తాయి, కానీ అవి గేర్మోటర్ల కంటే ఖరీదైనవి.

దశాబ్దాలుగా, గేర్డ్ సర్వోమోటర్లు పారిశ్రామిక ఆటోమేషన్ టూల్బాక్స్లో అత్యంత సాధారణ సాధనాల్లో ఒకటిగా ఉన్నాయి. గేర్డ్ సెవ్రోమోటర్లు పొజిషనింగ్, వెలాసిటీ మ్యాచింగ్, ఎలక్ట్రానిక్ క్యామింగ్, వైండింగ్, టెన్షనింగ్, టైటింగ్ అప్లికేషన్లను అందిస్తాయి మరియు సర్వోమోటర్ యొక్క శక్తిని లోడ్కు సమర్ధవంతంగా సరిపోల్చుతాయి. ఇది ప్రశ్నను లేవనెత్తుతుంది: గేర్డ్ సర్వోమోటర్ రోటరీ మోషన్ టెక్నాలజీకి ఉత్తమ ఎంపికనా, లేదా మెరుగైన పరిష్కారం ఉందా?

ఒక పరిపూర్ణ ప్రపంచంలో, రోటరీ సర్వో వ్యవస్థ అప్లికేషన్కు సరిపోయే టార్క్ మరియు స్పీడ్ రేటింగ్లను కలిగి ఉంటుంది, తద్వారా మోటారు అధిక పరిమాణంలో లేదా తక్కువ పరిమాణంలో ఉండదు. మోటారు, ట్రాన్స్మిషన్ ఎలిమెంట్స్ మరియు లోడ్ కలయిక అనంతమైన టోర్షనల్ దృఢత్వం మరియు సున్నా బ్యాక్లాష్ను కలిగి ఉండాలి. దురదృష్టవశాత్తు, వాస్తవ ప్రపంచ రోటరీ సర్వో వ్యవస్థలు ఈ ఆదర్శానికి వివిధ స్థాయిలలో తక్కువగా ఉంటాయి.

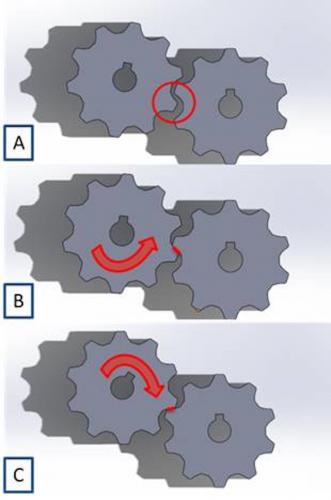

ఒక సాధారణ సర్వో వ్యవస్థలో, బ్యాక్లాష్ అంటే మోటారు మరియు ట్రాన్స్మిషన్ మూలకాల యొక్క యాంత్రిక సహనాల వల్ల కలిగే లోడ్ మధ్య కదలిక కోల్పోవడం అని నిర్వచించబడింది; ఇందులో గేర్బాక్స్లు, బెల్టులు, గొలుసులు మరియు కప్లింగ్లలో ఏదైనా చలన నష్టం ఉంటుంది. ఒక యంత్రం ప్రారంభంలో శక్తిని ఆన్ చేసినప్పుడు, లోడ్ యాంత్రిక సహనాల మధ్యలో ఎక్కడో తేలుతుంది (మూర్తి 1A).

మోటారు ద్వారా లోడ్ను తరలించే ముందు, ట్రాన్స్మిషన్ ఎలిమెంట్స్లో ఉన్న అన్ని స్లాక్లను తీసుకోవడానికి మోటారు తిప్పాలి (మూర్తి 1B). కదలిక చివరిలో మోటారు వేగాన్ని తగ్గించడం ప్రారంభించినప్పుడు, మొమెంటం మోటారు స్థానానికి మించి లోడ్ను మోస్తున్నందున లోడ్ స్థానం వాస్తవానికి మోటారు స్థానాన్ని అధిగమించవచ్చు.

లోడ్ను తగ్గించడానికి టార్క్ను వర్తింపజేసే ముందు మోటారు మళ్ళీ వ్యతిరేక దిశలో స్లాక్ను తీసుకోవాలి (మూర్తి 1C). ఈ చలన నష్టాన్ని బ్యాక్లాష్ అంటారు మరియు దీనిని సాధారణంగా ఆర్క్-నిమిషాలలో కొలుస్తారు, ఇది డిగ్రీలో 1/60వ వంతుకు సమానం. పారిశ్రామిక అనువర్తనాల్లో సర్వోలతో ఉపయోగించడానికి రూపొందించబడిన గేర్బాక్స్లు తరచుగా బ్యాక్లాష్ స్పెసిఫికేషన్లను కలిగి ఉంటాయి 3 నుండి 9 ఆర్క్-నిమిషాలు.

టోర్షనల్ దృఢత్వం అనేది మోటారు షాఫ్ట్, ట్రాన్స్మిషన్ ఎలిమెంట్స్ మరియు టార్క్ యొక్క అనువర్తనానికి ప్రతిస్పందనగా లోడ్ను తిప్పడానికి నిరోధకత. అనంతంగా దృఢమైన వ్యవస్థ భ్రమణ అక్షం గురించి కోణీయ విక్షేపం లేకుండా లోడ్కు టార్క్ను ప్రసారం చేస్తుంది; అయితే, ఘనమైన స్టీల్ షాఫ్ట్ కూడా భారీ భారం కింద కొద్దిగా వక్రీకరిస్తుంది. విక్షేపం యొక్క పరిమాణం వర్తించే టార్క్, ట్రాన్స్మిషన్ ఎలిమెంట్స్ యొక్క పదార్థం మరియు వాటి ఆకారంతో మారుతుంది; అకారణంగా, పొడవైన, సన్నని భాగాలు చిన్న, లావుగా ఉన్న వాటి కంటే ఎక్కువగా వక్రీకరిస్తాయి. ట్విస్టింగ్కు ఈ నిరోధకత కాయిల్ స్ప్రింగ్లను పని చేస్తుంది, ఎందుకంటే స్ప్రింగ్ను కుదించడం వల్ల వైర్ యొక్క ప్రతి మలుపును కొద్దిగా మలుపులు తిరుగుతుంది; లావుగా ఉన్న వైర్ గట్టి స్ప్రింగ్ను చేస్తుంది. అనంతం టోర్షనల్ దృఢత్వం కంటే తక్కువ ఏదైనా వ్యవస్థ స్ప్రింగ్గా పనిచేయడానికి కారణమవుతుంది, అంటే లోడ్ భ్రమణాన్ని నిరోధించినప్పుడు సంభావ్య శక్తి వ్యవస్థలో నిల్వ చేయబడుతుంది.

కలిసి కలిపినప్పుడు, పరిమిత టోర్షనల్ దృఢత్వం మరియు బ్యాక్లాష్ సర్వో వ్యవస్థ పనితీరును గణనీయంగా దిగజార్చుతాయి. బ్యాక్లాష్ అనిశ్చితిని కలిగిస్తుంది, ఎందుకంటే మోటారు ఎన్కోడర్ మోటారు షాఫ్ట్ స్థానాన్ని సూచిస్తుంది, బ్యాక్లాష్ లోడ్ స్థిరపడటానికి అనుమతించిన చోట కాదు. లోడ్ మరియు మోటారు సాపేక్ష దిశను తిప్పికొట్టినప్పుడు లోడ్ జంటలు మరియు మోటారు నుండి క్లుప్తంగా విడిపోవడంతో బ్యాక్లాష్ ట్యూనింగ్ సమస్యలను కూడా పరిచయం చేస్తుంది. బ్యాక్లాష్తో పాటు, పరిమిత టోర్షనల్ దృఢత్వం మోటారు మరియు లోడ్ యొక్క కొంత గతి శక్తిని సంభావ్య శక్తిగా మార్చడం ద్వారా శక్తిని నిల్వ చేస్తుంది, తరువాత దానిని విడుదల చేస్తుంది. ఈ ఆలస్యమైన శక్తి విడుదల లోడ్ డోలనానికి కారణమవుతుంది, ప్రతిధ్వనిని ప్రేరేపిస్తుంది, గరిష్టంగా ఉపయోగించగల ట్యూనింగ్ లాభాలను తగ్గిస్తుంది మరియు సర్వో వ్యవస్థ యొక్క ప్రతిస్పందన మరియు స్థిరీకరణ సమయాన్ని ప్రతికూలంగా ప్రభావితం చేస్తుంది. అన్ని సందర్భాల్లో, బ్యాక్లాష్ను తగ్గించడం మరియు వ్యవస్థ యొక్క దృఢత్వాన్ని పెంచడం వల్ల సర్వో పనితీరు పెరుగుతుంది మరియు ట్యూనింగ్ను సులభతరం చేస్తుంది.

రోటరీ యాక్సిస్ సర్వోమోటర్ కాన్ఫిగరేషన్లు

అత్యంత సాధారణ రోటరీ అక్షం కాన్ఫిగరేషన్ అనేది స్థాన అభిప్రాయం కోసం అంతర్నిర్మిత ఎన్కోడర్ మరియు మోటారు యొక్క అందుబాటులో ఉన్న టార్క్ మరియు వేగాన్ని లోడ్ యొక్క అవసరమైన టార్క్ మరియు వేగానికి సరిపోల్చడానికి గేర్బాక్స్తో కూడిన రోటరీ సర్వోమోటర్. గేర్బాక్స్ అనేది స్థిరమైన విద్యుత్ పరికరం, ఇది లోడ్ సరిపోలిక కోసం ట్రాన్స్ఫార్మర్ యొక్క యాంత్రిక అనలాగ్.

మెరుగైన హార్డ్వేర్ కాన్ఫిగరేషన్ డైరెక్ట్ డ్రైవ్ రోటరీ సర్వోమోటర్ను ఉపయోగిస్తుంది, ఇది మోటారుకు లోడ్ను నేరుగా కలపడం ద్వారా ట్రాన్స్మిషన్ ఎలిమెంట్లను తొలగిస్తుంది. గేర్మోటర్ కాన్ఫిగరేషన్ సాపేక్షంగా చిన్న వ్యాసం కలిగిన షాఫ్ట్కు కప్లింగ్ను ఉపయోగిస్తుండగా, డైరెక్ట్ డ్రైవ్ సిస్టమ్ లోడ్ను నేరుగా చాలా పెద్ద రోటర్ ఫ్లాంజ్కు బోల్ట్ చేస్తుంది. ఈ కాన్ఫిగరేషన్ బ్యాక్లాష్ను తొలగిస్తుంది మరియు టోర్షనల్ దృఢత్వాన్ని బాగా పెంచుతుంది. డైరెక్ట్ డ్రైవ్ మోటార్ల యొక్క అధిక పోల్ కౌంట్ మరియు అధిక టార్క్ వైండింగ్లు 10:1 లేదా అంతకంటే ఎక్కువ నిష్పత్తి కలిగిన గేర్మోటర్ యొక్క టార్క్ మరియు వేగ లక్షణాలకు సరిపోతాయి.

పోస్ట్ సమయం: నవంబర్-12-2021